Innowacyjny system monitorowania produkcji dyskretnej z wykorzystaniem IoT i uczenia maszynowego

W dobie Przemysłu 4.0 dynamiczny rozwój technologii cyfrowych umożliwia radykalną transformację sposobu zarządzania i optymalizacji procesów produkcyjnych. W odpowiedzi na potrzeby nowoczesnego przemysłu zespół naukowców pod kierownictwem Krzysztofa Króla z Centrum Badawczo-Rozwojowego Netrix S.A. opracował zaawansowany system monitorowania produkcji dyskretnej, integrujący symulacje procesów, technologię Internetu Rzeczy (IoT) oraz algorytmy uczenia maszynowego. Opracowane rozwiązanie stanowi przełomowe narzędzie wspierające kontrolę jakości, prognozowanie zdarzeń oraz inteligentną automatyzację produkcji.

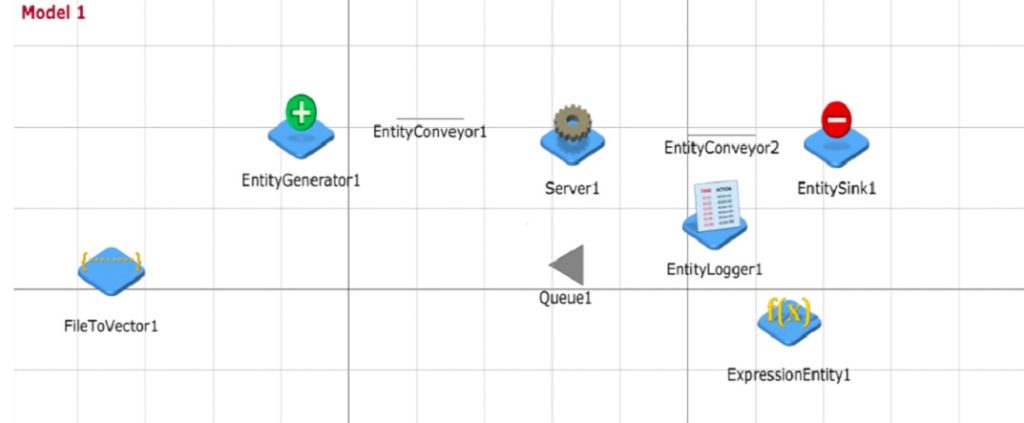

Kluczowym elementem systemu jest wykorzystanie narzędzi symulacyjnych, takich jak JaamSim oraz SimPy, które umożliwiają realistyczne odwzorowanie procesów zachodzących na liniach produkcyjnych. Dzięki temu możliwe jest nie tylko dokładne prześledzenie przepływu materiałów i identyfikacja potencjalnych wąskich gardeł, ale również testowanie alternatywnych scenariuszy produkcyjnych bez konieczności ingerencji w rzeczywiste środowisko operacyjne.

System został zintegrowany z czujnikami IoT zbierającymi dane w czasie rzeczywistym, m.in. dotyczące temperatury, wilgotności, ciśnienia i przyspieszenia. Dane te są analizowane przez modele uczenia maszynowego, w tym lasy losowe (random forest) oraz sztuczne sieci neuronowe, co pozwala na szybkie wykrywanie anomalii w procesie, dokładną klasyfikację przesyłek oraz prognozowanie zachowań systemu na podstawie danych historycznych.

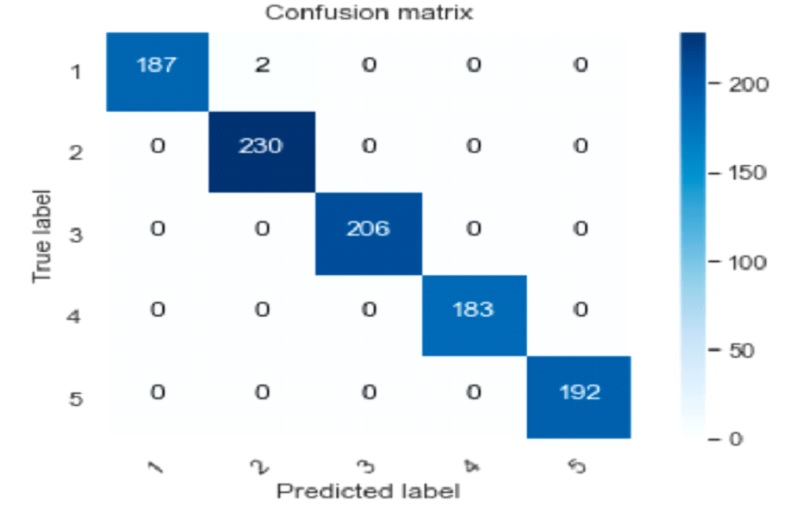

Szczególne uznanie budzi zaprojektowany model sieci neuronowej do klasyfikacji obiektów poruszających się po taśmociągu. Architektura trójwarstwowa (3-5-5), wykorzystująca funkcję straty w postaci entropii krzyżowej i optymalizator Adam, osiągnęła imponującą dokładność na poziomie 99,8%. Oznacza to niemal całkowitą eliminację błędów klasyfikacyjnych, co ma bezpośrednie przełożenie na efektywność całego procesu produkcyjnego.

System został udostępniony użytkownikom poprzez interaktywną aplikację webową stworzoną w oparciu o bibliotekę Streamlit. Platforma umożliwia intuicyjną konfigurację parametrów symulacji, wizualizację wyników w czasie rzeczywistym oraz testowanie różnych wariantów pracy linii produkcyjnej. Takie rozwiązanie nie tylko ułatwia analizę danych, ale również wspiera podejmowanie decyzji opartych na dowodach.

Wdrożenie tego typu technologii w środowiskach przemysłowych otwiera nowe możliwości w zakresie inteligentnej automatyzacji produkcji. System umożliwia lepsze wykorzystanie zasobów, skraca czas reakcji na nieprawidłowości oraz minimalizuje ryzyko kosztownych przestojów. Kolejnym krokiem będzie zastosowanie rozwiązania w warunkach rzeczywistych, co pozwoli na dalszą walidację algorytmów i ich adaptację do specyfiki konkretnych linii produkcyjnych.

Pełna wersja artykułu dostępna jest pod adresem:

https://ersj.eu/journal/3385