Nowoczesne systemy tomografii ultradźwiękowej w monitorowaniu procesów przemysłowych

Zespół badaczy opracował nowatorski system monitorowania procesów chemicznych, oparty na zaawansowanej tomografii ultradźwiękowej (UST) oraz inteligentnym sprzężeniu zwrotnym. Rozwiązanie to otwiera nowe możliwości w zakresie kontroli i optymalizacji przebiegu reakcji w reaktorach przemysłowych, zapewniając wyższy poziom precyzji, automatyzacji oraz bezpieczeństwa operacyjnego.

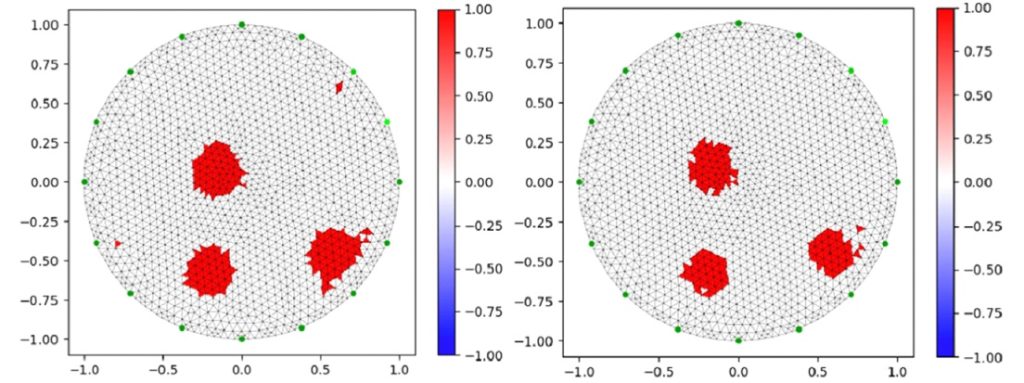

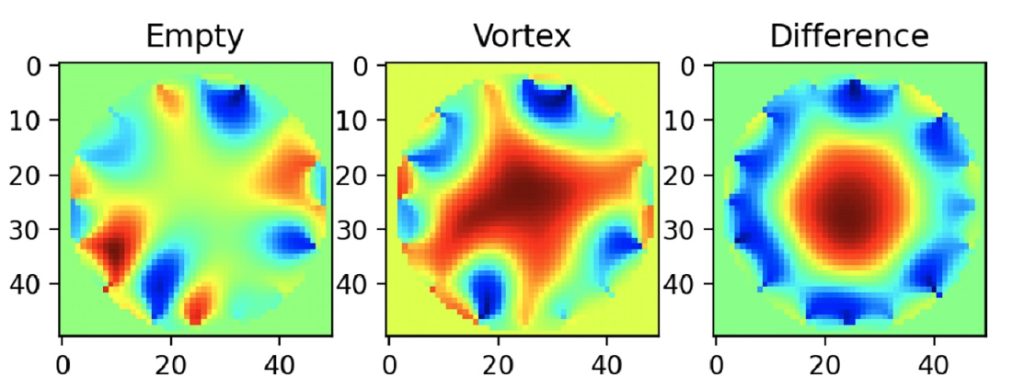

Podstawą opracowanego systemu jest integracja technik obrazowania UST z zaawansowanymi algorytmami rekonstrukcji obrazu i modułami sterowania procesami przemysłowymi. Dzięki zastosowaniu metod opartych na uczeniu maszynowym, w szczególności Gradientowego Wzmocnienia Klasyfikatora (GBC), znacząco poprawiono jakość odwzorowania wewnętrznych struktur reaktorów. Porównanie z klasyczną regresją logistyczną wykazało wzrost dokładności rekonstrukcji nawet o 15–20%, co ma kluczowe znaczenie dla wczesnego wykrywania niejednorodności i precyzyjnej analizy rozkładu materiałów, np. podczas krystalizacji substancji czynnych.

Wysoka rozdzielczość obrazowania uzyskana dzięki wykorzystaniu modeli matematycznych i narzędzi optymalizacyjnych (m.in. z pakietu SciPy) pozwala na efektywne śledzenie dynamicznych procesów, takich jak mieszanie cieczy z ciałami stałymi. System umożliwia monitorowanie zmian w czasie rzeczywistym, co stanowi podstawę do dalszej automatyzacji sterowania.

Kluczowym elementem technologii jest połączenie modułów obrazowania z inteligentnym systemem sterowania ze sprzężeniem zwrotnym. Integracja z układami PLC i wykorzystanie protokołów komunikacyjnych takich jak RS-232, RS-485 czy Modbus pozwala na bezpośrednie sterowanie urządzeniami wykonawczymi (mieszadłami, pompami), w oparciu o analizę danych z czujników pomiarowych (np. pH, temperatura, ciśnienie). Zastosowanie algorytmów regulacji PID oraz predykcyjnego sterowania umożliwia dynamiczne dostosowanie parametrów procesu do zmieniających się warunków, zwiększając jego stabilność i efektywność.

Opracowane rozwiązanie znajduje zastosowanie w wielu gałęziach przemysłu, w których kluczowe znaczenie ma kontrola procesów zachodzących w środowisku ciekłym. W przemyśle farmaceutycznym system może służyć do monitorowania krystalizacji substancji aktywnych. W przemyśle chemicznym umożliwia optymalizację reakcji w reaktorach ciągłych, a w sektorze energetycznym i petrochemicznym – detekcję niejednorodności i zakłóceń w przepływach cieczy.

Połączenie technologii tomografii ultradźwiękowej, sztucznej inteligencji i zautomatyzowanego sterowania tworzy zaawansowane narzędzie, które wspiera nie tylko nadzór nad procesami, ale również ich adaptacyjną regulację. Opracowany system to krok w stronę inteligentnych, samooptymalizujących się instalacji przemysłowych, zgodnych z koncepcją Przemysłu 4.0.

Pełna wersja artykułu dostępna jest pod adresem: link do publikacji