Rewolucyjne podejście w tomografii przemysłowej: ultraszczegółowy skaner ultradźwiękowy wykorzystujący uczenie maszynowe

Zespół badaczy z Politechniki Lubelskiej, Centrum Badawczo-Rozwojowego Netrix S.A, Akademii WSEI w Lublinie oraz University of Bath opracował nowoczesny system tomografii ultradźwiękowej (UST), który wyznacza nowe standardy w zakresie obrazowania wnętrza reaktorów przemysłowych. Innowacyjność tego rozwiązania polega na integracji zaawansowanych metod analizy sygnałów – transformacji Hilberta oraz dyskretnej transformaty falkowej (DWT) – z unikalną, dwutorową architekturą sieci neuronowej. Technologia ta umożliwia tworzenie wysokorozdzielczych obrazów z dużą precyzją i w czasie rzeczywistym, bez potrzeby ingerencji w strukturę zbiornika.

W zastosowaniach przemysłowych, zwłaszcza w branżach chemicznej i petrochemicznej, precyzyjne monitorowanie procesów zachodzących wewnątrz reaktorów jest kluczowe. Tradycyjne metody obrazowania często okazują się niedostateczne pod względem rozdzielczości lub wymagają inwazyjnych procedur. Nowy system UST eliminuje te ograniczenia, umożliwiając wykrywanie takich zjawisk jak powstawanie kryształów czy obecność pęcherzy gazowych w cieczy, co znacząco podnosi efektywność kontroli procesów technologicznych.

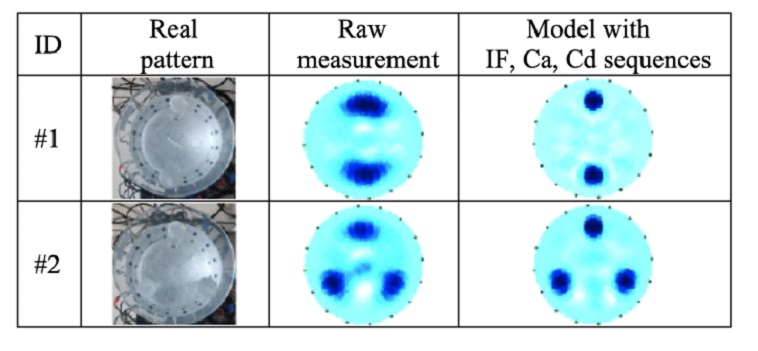

Rdzeniem systemu jest dwutorowa sieć neuronowa, która równolegle przetwarza zarówno surowe dane pomiarowe, jak i dane przekształcone za pomocą transformacji Hilberta i falkowej. Model uwzględnia zarówno wektor 120 pomiarów ultradźwiękowych, jak i trzy odrębne sekwencje sygnałów: chwilową częstotliwość (IF), współczynniki przybliżenia (Ca) oraz szczegóły (Cd). Takie podejście pozwala uzyskać znacznie bogatszą reprezentację informacji, co przekłada się na wyraźnie lepszą jakość rekonstrukcji tomograficznych.

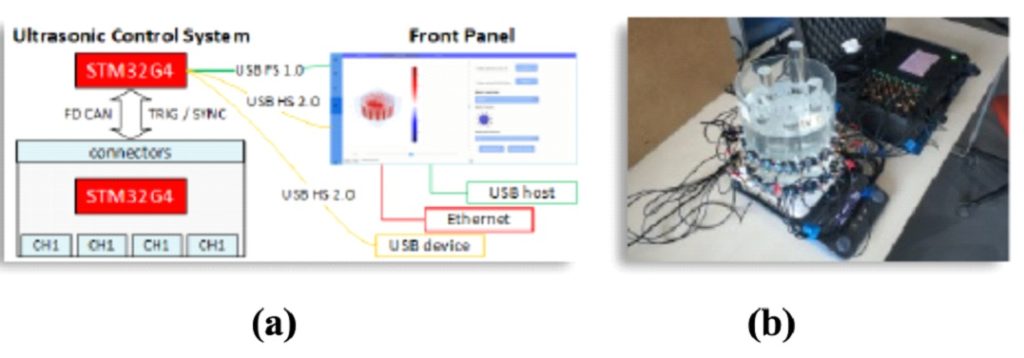

System działa w oparciu o mobilną platformę Raspberry Pi 4B z dedykowanym oprogramowaniem, co czyni go nie tylko precyzyjnym, ale również ekonomicznym i łatwym do wdrożenia w warunkach przemysłowych. Zastosowanie 16 przetworników ultradźwiękowych rozmieszczonych wokół zbiornika umożliwia jednoczesne wykonanie 120 pomiarów w pojedynczej sekwencji, zapewniając bardzo wysoką dokładność odwzorowania rzeczywistych warunków wewnątrz reaktora.

Wyniki przeprowadzonych testów na modelu reaktora potwierdzają znaczną przewagę nowego systemu nad konwencjonalnymi rozwiązaniami. Wizualizacje tomograficzne wykonane z użyciem opracowanej sieci neuronowej lepiej odzwierciedlają rzeczywisty rozkład materiałów w zbiorniku, co ma kluczowe znaczenie dla kontroli procesów przemysłowych w czasie rzeczywistym.

Opracowany system stanowi przełom w rozwoju przemysłowych metod obrazowania. Dzięki synergii nowoczesnych technik analizy sygnałów i głębokiego uczenia maszynowego udało się stworzyć rozwiązanie, które łączy wysoką precyzję, mobilność i dostępność. Technologia ta otwiera nowe możliwości dla branży przemysłowej, zwłaszcza w obszarze dynamicznie rozwijającego się sektora chemicznego, oferując ekonomiczne i bezinwazyjne narzędzie do bieżącego monitorowania procesów technologicznych.

Chcesz dowiedzieć się więcej? Przeczytaj pełną publikację naukową: link do publikacji